Wie entsteht Schokolade

Die Basis: getrocknete Kakaobohnen

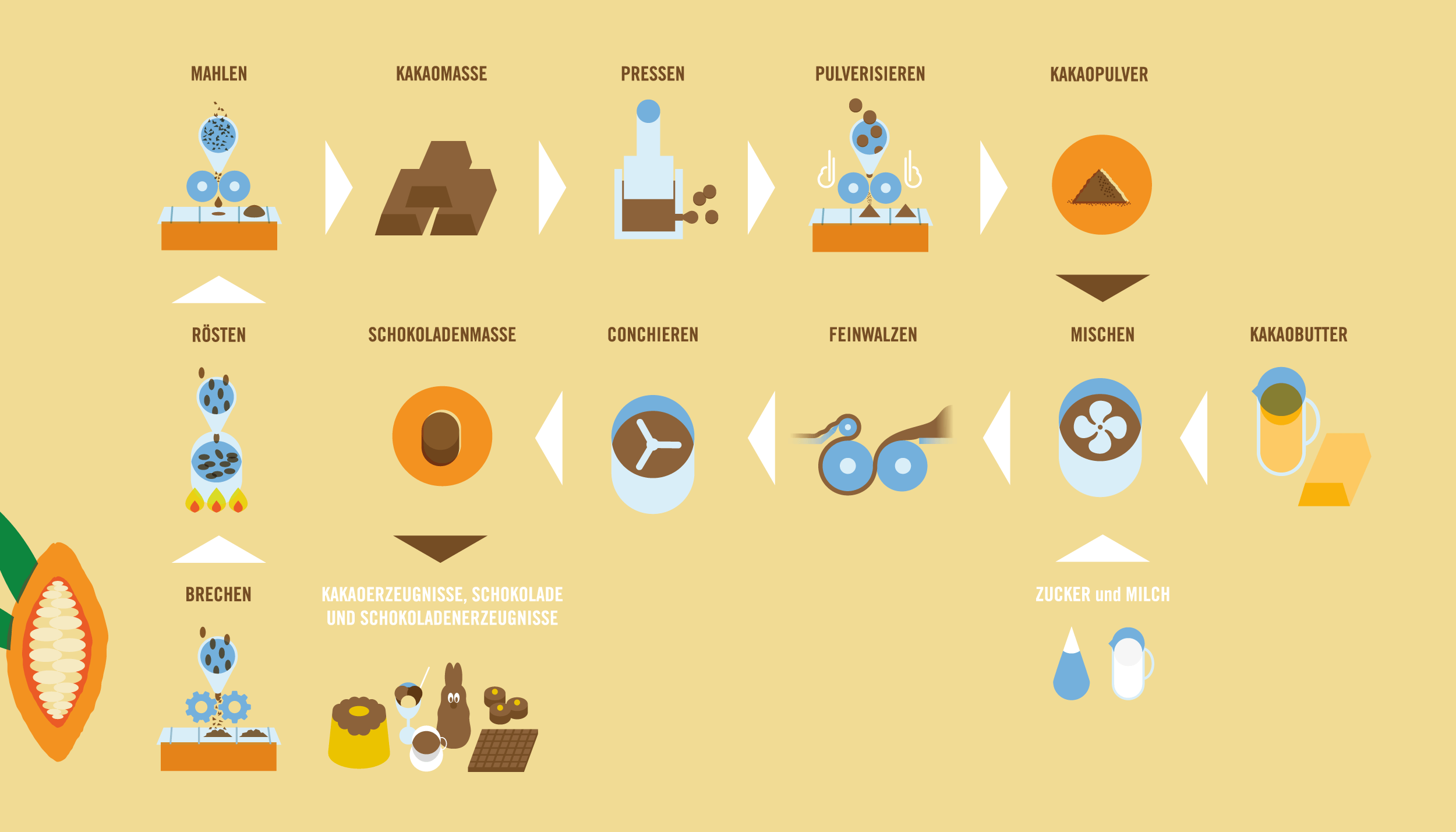

Aus Westafrika, Süd- und Mittelamerika oder Asien werden die getrockneten Kakaobohnen importiert. Im nächsten Schritt werden die getrockneten Bohnen nach umfangreichen Qualitäts-Checks zunächst maschinell geschält und anschließend in kleine 2 bis 4 Millimeter große Stücke gebrochen.

Die sogenannten Kakaonibs werden dann in Röstöfen bei 140 bis 150 Grad Celsius gleichmäßig geröstet. Die genaue Röstzeit und die exakte Temperatur richten sich nach der Restfeuchte der Bohne und dem gewünschten Ergebnis. Beides nimmt direkten Einfluss auf das Aroma. Hersteller, die dieses Verfahren wählen, versprechen sich ein gleichmäßiges Röstergebnis bei einem effizienteren Einsatz von Energie und Zeit.

Andere Produzenten drehen den Prozess um. Sie rösten nach dem Schälen zunächst ganzen Bohnen in den Öfen.

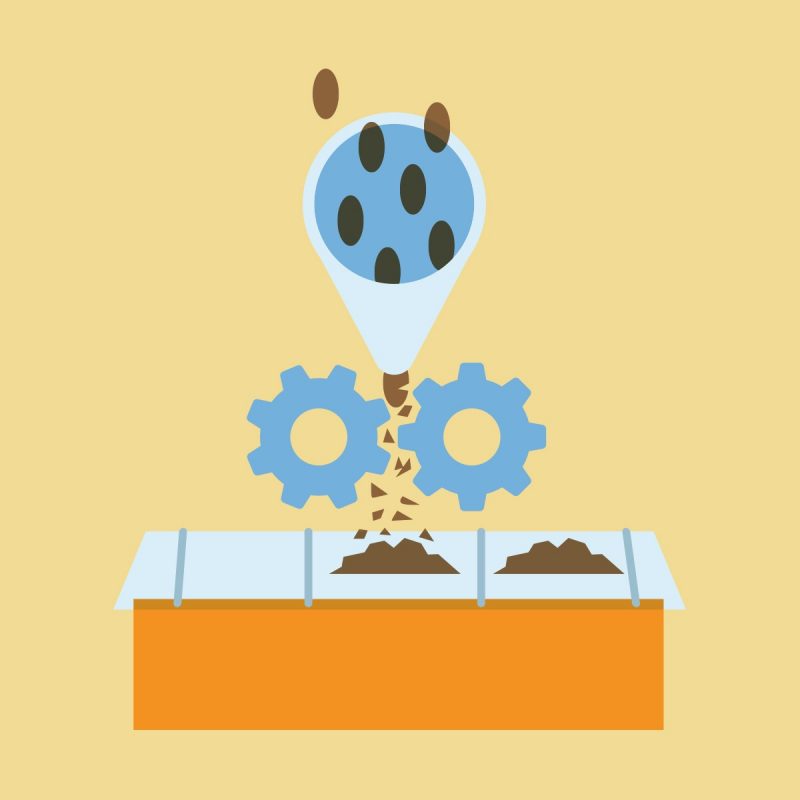

Aus Kakaonibs wird aber noch keine Schokolade. In einem nächsten Schritt vermahlen Mahlwerke die Kakaonibszu einergrobkörnigen Masse.

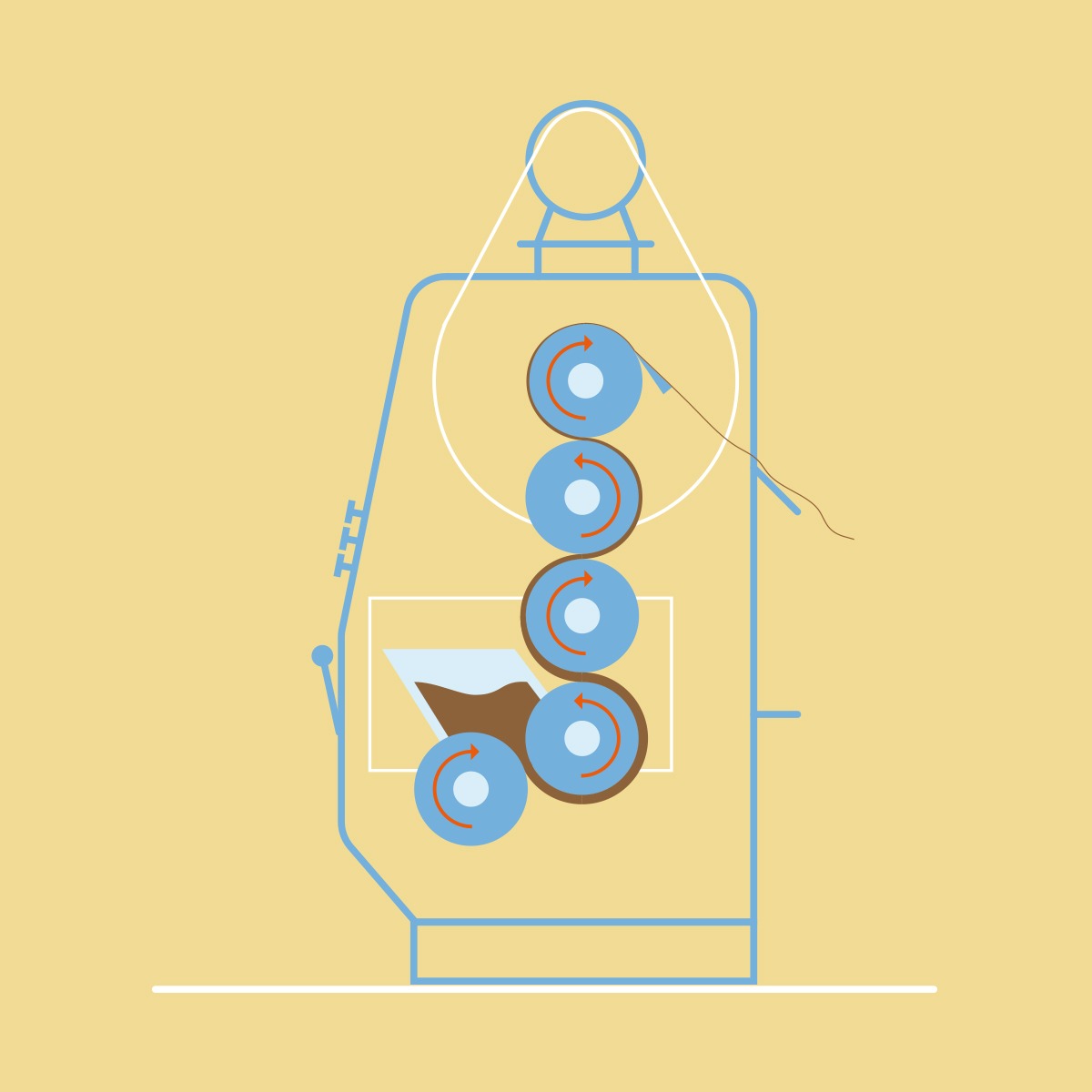

Walzen entgegen der Schwerkraft

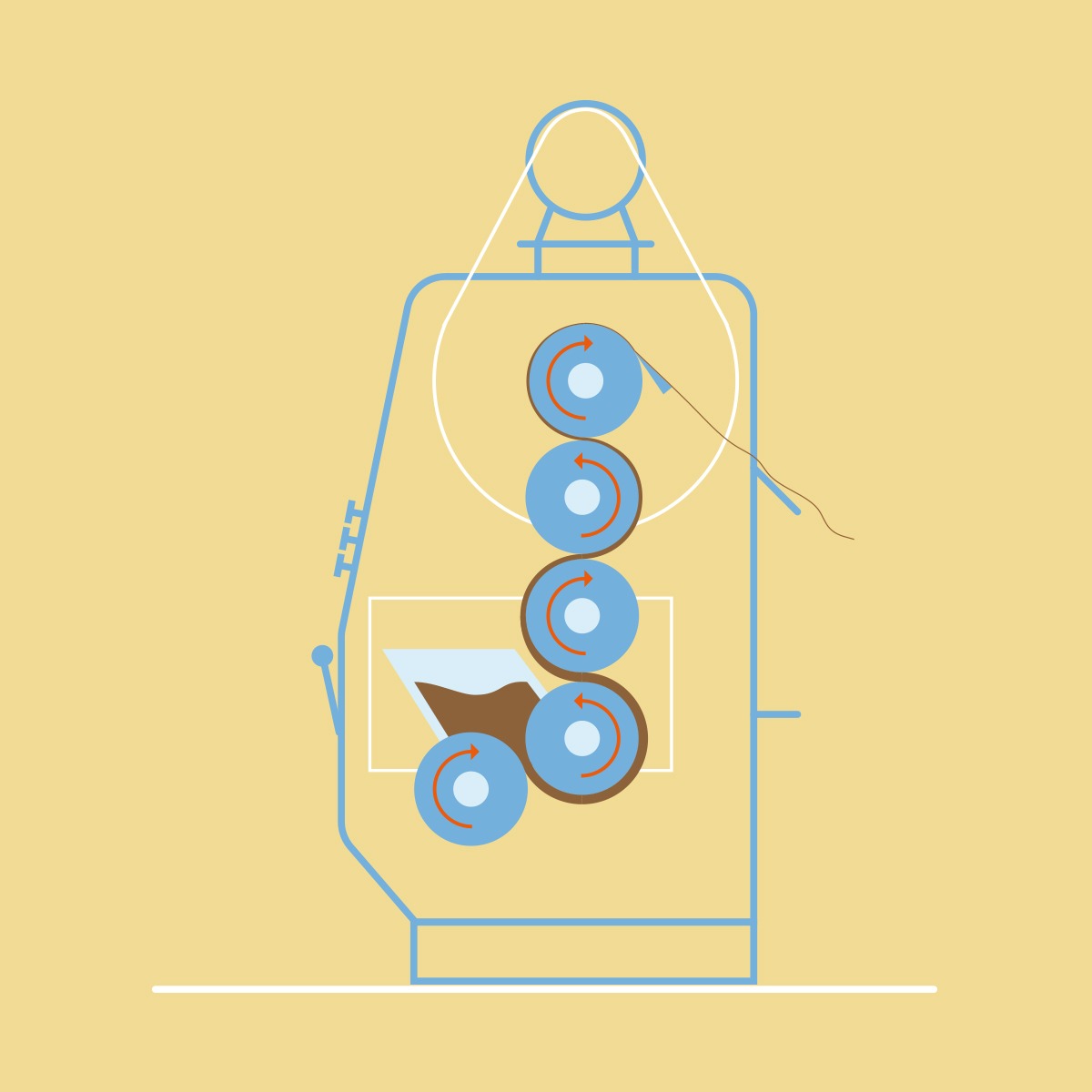

Die ungefähr Sandkorn großen Kakaoteilchen sind noch nicht dafür geeignet, um aus ihnen leckere Schokolade herzustellen. Die Teilchen enthalten außerdem noch die wertvolle Kakaobutter, die in den meisten industriellen Produktionsstätten aus der Kakaomasse gepresst wird. Zuvor aber werden die Kakaoteilchen in mehrstufigen Metallwalzen fein gemahlen. Durch die dabei entstehende Reibungswärme und den Druck der Walzen werden die Zellwände der Kakaozellen durchlässig.

Erst getrennt, dann wiedervereint: Kakao und Kakaobutter

bild1

bild2

Bei einer Vollmilchschokolade wird Milchpulver hinzugefügt. Auch andere Zutaten wie Vanille, andere Fette und Aromen unterschiedlicher Herkunft und Geschmacksrichtung können folgen. Für eine bestmögliche Vermengung der Zutaten durchläuft die Masse wiederum eine Feinwalze, so dass alle Bestandteile die gleiche Teilchengröße haben.

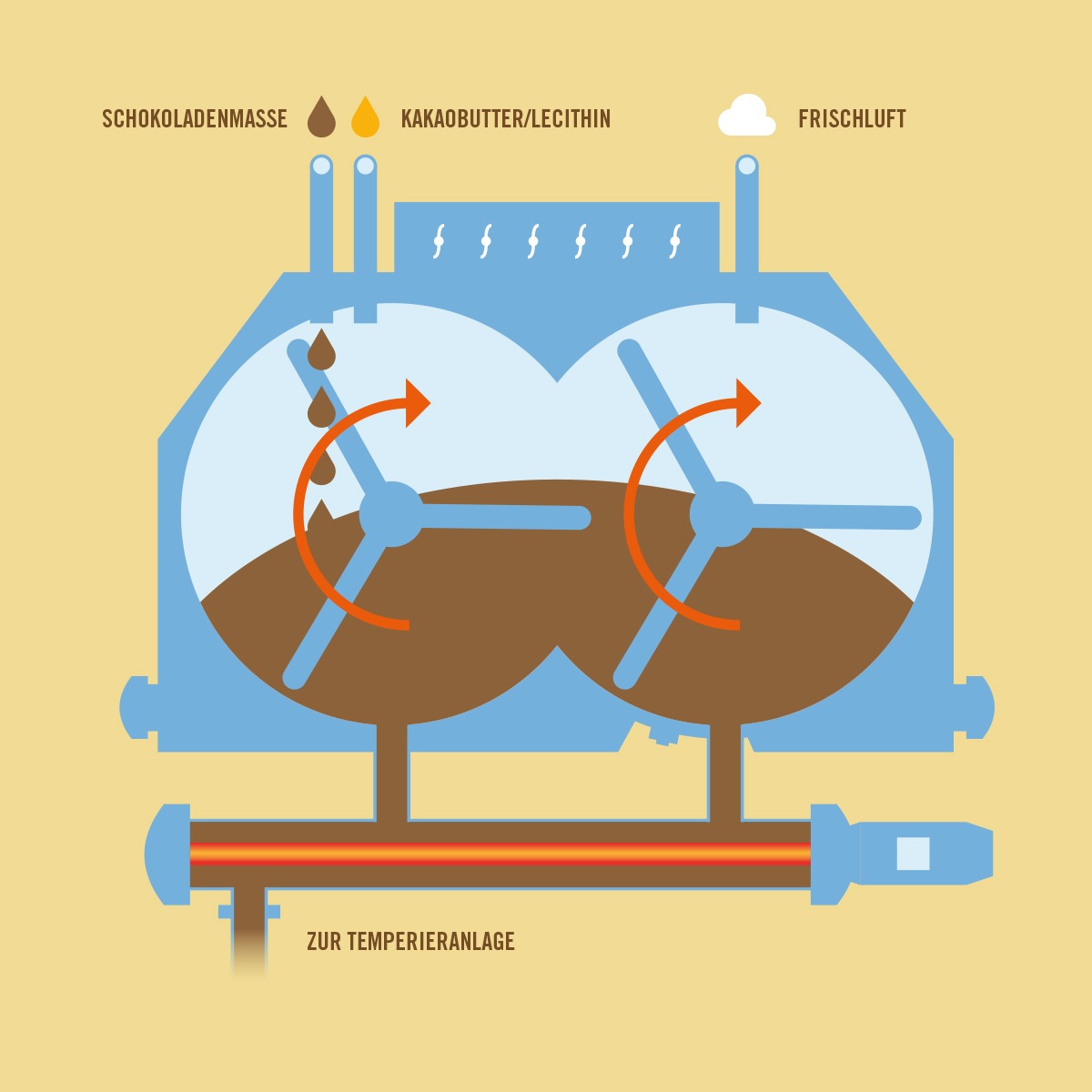

Conchieren: gut Ding will Weile haben

Die Dauer dieses Vorgangs und die gewählte Temperatur variierenvon Hersteller zu Hersteller und gehören zu den Betriebsgeheimnissen der Unternehmen. Die modernen Conchen arbeiten heute sehr effizient. Dennoch braucht das Conchieren Zeit, bis die Schokolade die gewünschte Konsistenz erreicht. Produkt- und Qualitäts-Manager in den Unternehmen überwachen und kontrollieren den gesamten Prozess engmaschig, bis die flüssige Schokolade fertig ist.

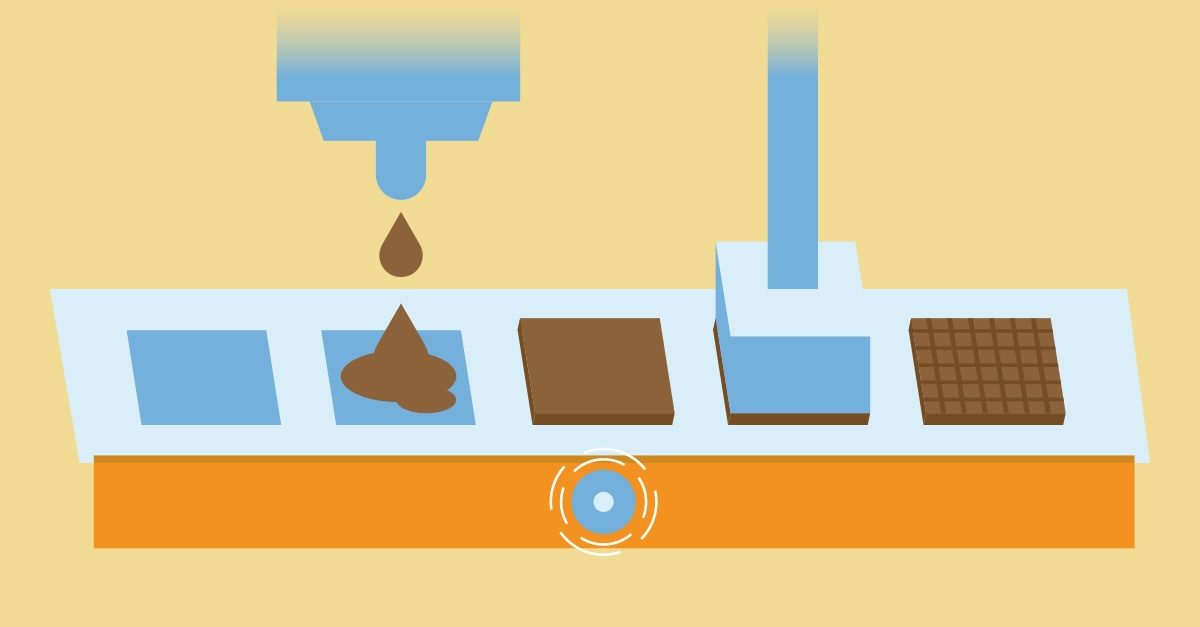

Aus flüssig wird eine feste Schokoladentafel

Kauft man im Supermarkt die persönliche Lieblings-Schokoladentafel, so sind daran Erwartungen geknüpft. Die Schokolade soll natürlich vor allem lecker schmecken, doch auch optisch soll sie überzeugen: Der Glanz, die Oberfläche, die Farbe, die Dicke, die markenindividuelle Prägung und die Bruchkante. Der leckere und unverwechselbare Geruch von Schokolade erhöht beim Schokoladen-Fan zusätzlich die Vorfreude auf den Genuss.

Deutschland ist ein Schokoladen-Land

- Deutschland gehört zu den großen Schokoladen-Ländern der Welt. Rund 10 Prozent der globalen Kakaoernten werden hierzulande von den mehr als 80 im Bundesverband der deutschen Süßwarenindustrie e.V. (BDSI) organisierten Unternehmen zu Schokolade verarbeitet. Die Abnehmer der Schokoladenprodukte finden sich im Inland und rund um den Globus. Mehr als 600.000 Tonnen Schokolade wurden im Jahr 2018 von Deutschland aus exportiert. Durch den erfolgreichen Export der Produzenten genießen Schokoladen-Fans auf der ganzen Welt die geschmackliche Vielfalt von Schokoladentafeln, Pralinen, gefüllten Tafeln, Saisonprodukten zu Weihnachten oder Ostern, Riegeln oder Dragees aus Deutschland.